鋼包全程加蓋技術(shù)

一、?目的:實(shí)施鋼包全程加蓋的目的有二個(gè)。

1.減少鋼水和鋼包內(nèi)襯的輻射散熱和對(duì)環(huán)境的熱污染���。

2.降低煉鋼成本�����。

二�、?現(xiàn)狀:為了減少鋼水及鋼包內(nèi)襯的輻射散熱����,目前國(guó)內(nèi)外普遍的做法是:

1.在澆注前最后一次爐外精煉結(jié)束后,用人工或布料設(shè)施向鋼液面投加保溫材料(如稻殼����、廢紙漿顆粒、粉煤灰為主的顆粒狀保溫材等)�����。

2.在連鑄大包回轉(zhuǎn)臺(tái)上增加鋼包加蓋裝置�����。

3.由于澆注結(jié)束后,鋼包內(nèi)襯溫度急劇下降�����,為了不使出鋼時(shí)鋼水降溫過(guò)大��,在鋼包準(zhǔn)備完畢��,準(zhǔn)備再次受鋼前�,在鋼包臺(tái)車(chē)線上設(shè)在線快速烘烤裝置,將鋼包內(nèi)襯表面溫度烘烤到1200℃左右����。

除了上述三點(diǎn)措施外,國(guó)內(nèi)外除個(gè)別廠外�,在轉(zhuǎn)爐出鋼后——爐外精煉前以及爐外精煉后——鋼包吊上連鑄大包回轉(zhuǎn)臺(tái)前這兩個(gè)階段都處于鋼水向環(huán)境自由輻射散熱狀態(tài);在澆注結(jié)束����,鋼包由連鑄大包回轉(zhuǎn)臺(tái)上吊下直到在線快速烘烤之前,鋼包耐火內(nèi)襯向環(huán)境自由輻射散熱狀態(tài)��。所謂鋼包全程加蓋是指在鋼包使用過(guò)程的整個(gè)周期內(nèi)��,除鋼包受鋼及爐外精煉二個(gè)階段外��,其余時(shí)刻鋼包都被包蓋所蓋住����,這就可以大大減少鋼水及鋼包向環(huán)境的輻射散熱。本技術(shù)的另一個(gè)特點(diǎn)是不使用廠房?jī)?nèi)作業(yè)率已經(jīng)很高的大型吊車(chē)完成揭/加蓋操作���,而由不需要任何附加動(dòng)力或只需功率極低的附加動(dòng)力裝置來(lái)完成揭/加蓋操作����。此外使用本技術(shù)后加鋼包的揭/加蓋操作基本上不會(huì)影響鋼水的傳隔時(shí)間�、不會(huì)擾亂廠房?jī)?nèi)的物流。

三�、?鋼包全程加蓋的效果

1.鋼包耐火內(nèi)襯的溫度場(chǎng)

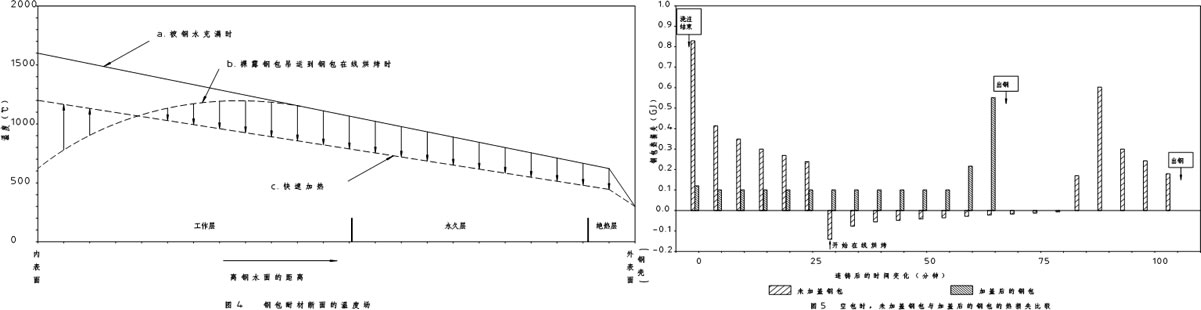

圖4是無(wú)蓋時(shí)鋼包內(nèi)襯的溫度場(chǎng)的變化情況。直線a是鋼包內(nèi)盛納鋼水時(shí)的溫度場(chǎng)�。當(dāng)澆注結(jié)束后,高溫內(nèi)襯向環(huán)境輻射散熱���,其內(nèi)壁(熱端)溫度很快由1600℃左右下降到600℃左右甚至更低����,其耐材內(nèi)部溫度也相應(yīng)下降�����,其溫度分布如曲線b。由曲線b可知�,離熱端工作面越近,其溫度也下降得越多����。當(dāng)鋼包清理及準(zhǔn)備結(jié)束后,置于在線快速烘烤裝置處烘烤后鋼包耐材溫度恢復(fù)到直線c���,出鋼后耐材溫度又逐漸上升最后回到直線a�??芍筒臏囟扔芍本€c上升到直線a所吸收的熱量是鋼水溫度下降得較快的原因,這部分熱量只能通過(guò)提高出鋼溫度來(lái)補(bǔ)償��。

2.鋼包加蓋與不加蓋的比較

國(guó)外某廠對(duì)二種150噸鋼包分別測(cè)定其表面溫度變化后�,計(jì)算出其熱損失的情況,圖5反映了二種鋼包的熱損失情況�。由圖5可知:

未加蓋的鋼包在澆注結(jié)束后的輻射熱損失(以一分為一個(gè)計(jì)算單位元)最大,以后隨著內(nèi)襯溫度下降����,熱損失逐步減少,這種情況符合輻射散熱的規(guī)律����。二十二分后鋼包清理和再次受鋼的準(zhǔn)備工作完成���,開(kāi)始在線烘烤(此時(shí)的熱損失為負(fù)值,表明鋼包內(nèi)襯吸收了燃?xì)馊紵懦龅臒?��。隨著內(nèi)襯溫度逐步提高,內(nèi)襯溫度與燃燒廢氣溫差縮小���。內(nèi)襯吸熱速度顯著減慢�����。這說(shuō)明在線烘烤的效率是很低的���。在線烘烤結(jié)束到出鋼這段時(shí)間鋼包的輻射散熱速度再次升高。

加蓋后鋼包的熱損失情況顯著不同���。從澆注結(jié)束一直到出鋼前幾分鐘�����,鋼包一直被包蓋所覆蓋���,其熱損失幾乎是一個(gè)定值���,呈現(xiàn)出傳導(dǎo)散熱的特征,只是在出鋼前幾分鐘揭蓋后����,短期內(nèi)襯呈現(xiàn)輻射散熱的特征。

3.鋼包加蓋后的實(shí)際效果:由于國(guó)內(nèi)外鋼包加蓋情況極少��,因此實(shí)績(jī)數(shù)據(jù)不多�。據(jù)已有資料,巴西CST鋼廠150噸實(shí)績(jī)�����,采用鋼包加蓋措施后��,取消在線快速烘烤尚可降低出鋼溫度10~15℃�。

歸納起來(lái)采用加蓋鋼包后可得到如下效果:

3.1直接經(jīng)濟(jì)效益:降低出鋼溫度10~15℃。根據(jù)各廠綜合統(tǒng)計(jì)情況��,每降低出鋼溫度1℃可降低煉鋼成本1.5~2元/噸鋼水�。

3.2降低出鋼溫度15℃/噸鋼水,相當(dāng)于少向環(huán)境排放3150Kcal/噸鋼水(13190KJ/噸鋼水)����,相當(dāng)于少燃燒標(biāo)準(zhǔn)煤450Kg/噸鋼水����。

3.3轉(zhuǎn)爐出鋼溫度降低���,[O]相應(yīng)降低��,脫氧合金消耗降低��;出鋼溫度降低,可增加廢鋼比���,提高鋼水產(chǎn)量�����;出鋼溫度降低�,可提高轉(zhuǎn)爐終點(diǎn)控制命中率����,縮短冶煉時(shí)間;出鋼溫度下降�����,有利于延長(zhǎng)轉(zhuǎn)爐爐襯壽命,降低耐材消耗��。

3.4取消鋼包在線快速烘烤裝置(降低基建費(fèi)用)���、降低能耗�����。關(guān)于在線快速烘烤所消耗的能源介質(zhì)��,各廠情況有所不同�。如寶鋼集團(tuán)某分廠150噸轉(zhuǎn)爐實(shí)績(jī)�����,在線快速烘烤消耗天然氣約0.3~0.4Nm3/噸鋼水��。取消在線烘烤還可少向環(huán)境排放約3500Kcal/噸鋼水(約14650KJ/噸鋼水)

3.5加蓋鋼包內(nèi)鋼水上下溫度均勻��,可減少中間包鋼水溫度的波動(dòng)�����,對(duì)穩(wěn)定連鑄拉速有利,從而減少連鑄的操作事故�,連鑄拉速穩(wěn)定,結(jié)晶器液面波動(dòng)減少���,可提高鑄坯的表面質(zhì)量;受鋼時(shí)加蓋鋼包比預(yù)熱鋼包溫度還高�,而且上下溫度均勻,鋼包內(nèi)粘冷鋼���、冷渣很少��,從而減少對(duì)渣線�、包底清理時(shí)間���;加蓋鋼包耐火內(nèi)襯急冷急熱時(shí)間短少,壽命延長(zhǎng)�����,耐材消耗大大降低���,鋼包周轉(zhuǎn)快�����,可減少在線鋼包的使用只數(shù)�。

3.6取消鋼水保溫材(降低生產(chǎn)費(fèi)用,并減少作業(yè)的輔助時(shí)間��,可提高生產(chǎn)量)�����;保溫材投放裝置(降低基建費(fèi)用)�;取消連鑄大包回轉(zhuǎn)臺(tái)鋼包加蓋裝置(降低基建費(fèi)用)。